五金精密零件加工基本的环节了解

- 发布时间: 2024-08-13

精密零部件是指五金行业中要求高精度的五金加工类,“精密”一般指0.005mm以内的公差,包括精密塑胶五金件、精密冲压五金件、精密车削五金件等,广泛应用于电子、钟表、航空、通讯、光纤、新能源等行业。

在现代制造业中,五金精密零件加工扮演着至关重要的角色。随着科技的不断进步和市场需求的多样化,精密零件加工的工艺流程日益复杂,但其基本环节依然可以归纳为设计、加工准备、加工过程、质量检测和交货五大步骤。本文将详细探讨这五个环节,以期为相关从业人员提供参考和借鉴。

一、设计:精密加工的起点

设计是五金精密零件加工的第一步,也是最为关键的环节。一个优秀的设计不仅可以提高生产效率,降低成本,还能显著延长零件的使用寿命。在设计阶段,需要考虑以下几个方面:

1. 功能需求:明确零件的使用功能、工作环境及负载情况,以确保设计满足实际应用要求。

2.材料选择:根据零件的功能和性能需求,选择合适的材料,常用的有铝合金、不锈钢、铜等。

3.尺寸公差:确定零件的尺寸公差范围,以确保在加工过程中能够满足精度要求。

4. 可加工性:在设计时应兼顾加工工艺,确保设计方案可行,便于后续加工。

通过精心设计,不仅能提高生产效率,还能降低后续加工中的风险,减少材料浪费。

二、加工准备:为加工奠定基础

加工准备是五金精密零件加工的第二步,主要涉及选择合适的机床、夹具、刀具等加工设备和工具,确定加工路径和加工参数。这一阶段的工作主要包括:

1.设备选择:根据零件的形状、尺寸和材料,选择合适的加工设备,例如数控机床、铣床、车床等。

2.夹具设计:设计合理的夹具,以确保在加工过程中零件的稳定性和精确度。

3. 刀具选择:根据加工材料和工艺要求,选择合适的刀具,以提高加工效率和加工质量。

4. 加工路径和参数:制定合理的加工路径和切削参数,包括切削速度、进给速度和切削深度等,以优化加工过程。

通过充分的加工准备,可以大大提高生产效率,降低后续加工中的不必要问题。

三、加工过程:实现设计的关键

加工过程是整个工艺流程的核心环节,主要通过切削、钻孔、喷砂、打磨等技术实现零件的最终形状和精度。在这一阶段,关键的操作步骤包括:

1. 切削加工:使用数控机床进行切削,以去除多余材料,形成零件的基本形状。

2. 钻孔:根据设计要求,进行钻孔操作,以确保零件的功能需求。

3. 喷砂处理:通过喷砂工艺,提高零件的表面光洁度,增强零件的耐腐蚀性。

4. 打磨和抛光:对零件进行打磨和抛光,以获得更高的表面质量和更好的视觉效果。

在加工过程中,操作人员需要严格遵循工艺流程,确保每一步都能准确无误地完成。

四、质量检测:确保产品合格

质量检测是五金精密零件加工的重要环节,旨在确保每个零件都符合设计要求和质量标准。这一环节包括:

1. 尺寸检测:使用精密测量工具,如卡尺、千分尺等,检查零件的尺寸和公差。

2.外观检查:对零件的表面进行外观检查,确保无明显的缺陷或损伤。

3. 功能测试:对零件进行功能测试,以验证其在实际使用中的性能是否符合要求。

4. 记录和反馈:将检测结果进行记录,并及时反馈给相关部门,以便进行改进和调整。

通过全面和可靠的质量检测,可以有效降低不合格品的出现,确保客户满意度。

五、交货:完善交易的最后环节

交货是五金精密零件加工的最后一个环节,涉及到确定交货日期、配送方式和质保期等。此阶段的工作主要包括:

1. 交货日期:根据生产进度和客户需求,合理安排交货时间,确保按时交货。

2. 配送方式:选择合适的配送方式,如快递、物流等,以确保零件安全、及时送达客户手中。

3.质保期:明确零件的质保期,提供售后服务,以增强客户的信任感。

通过合理的交货安排,可以提升客户的满意度,促进后续的合作。

- 上一篇:电子元器件的存储需要符合哪些条件

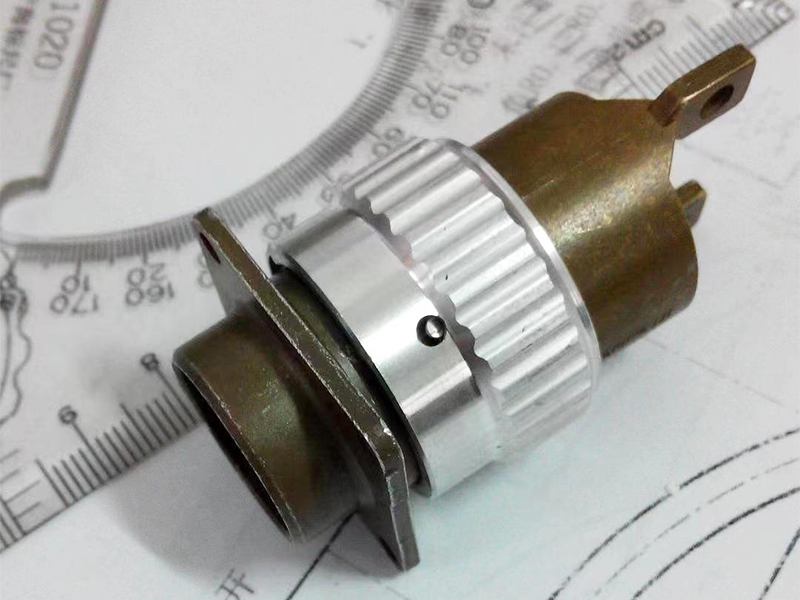

- 下一篇:对于航空插头的电流承载能力介绍

相关文章

-

精密加工是一项复杂而重要的制造技术,它对产品质量和性能起着决定性的作用。通过合理的工艺规划、设备选择、工艺参数确定和质量控制,以及对材料的选择和处理,可以实现高精度、高质量的精密加工。在未来,随着科技的不断进步,精密加工技术将继续发展,为制造业提供更多创新和发展的机会。2024-05-07

-

精密五金加工过程面临着怎么样的挑战呢

精密五金加工作为一种重要的制造工艺,在现代工业生产中扮演着不可或缺的角色。然而,与其他制造过程相比,精密五金加工工艺面临着一些独特的挑战和特点。2024-05-13 -

使用航空插座它能给我们带来这些方面好处

航空插头的作用非常单纯,在电路内被阻断处或者是孤立不通的电路之间,架起了沟通的桥梁,从而让电流流通,让电路实现预定的功能,同时航空插头是不可或缺的部件。2024-05-13